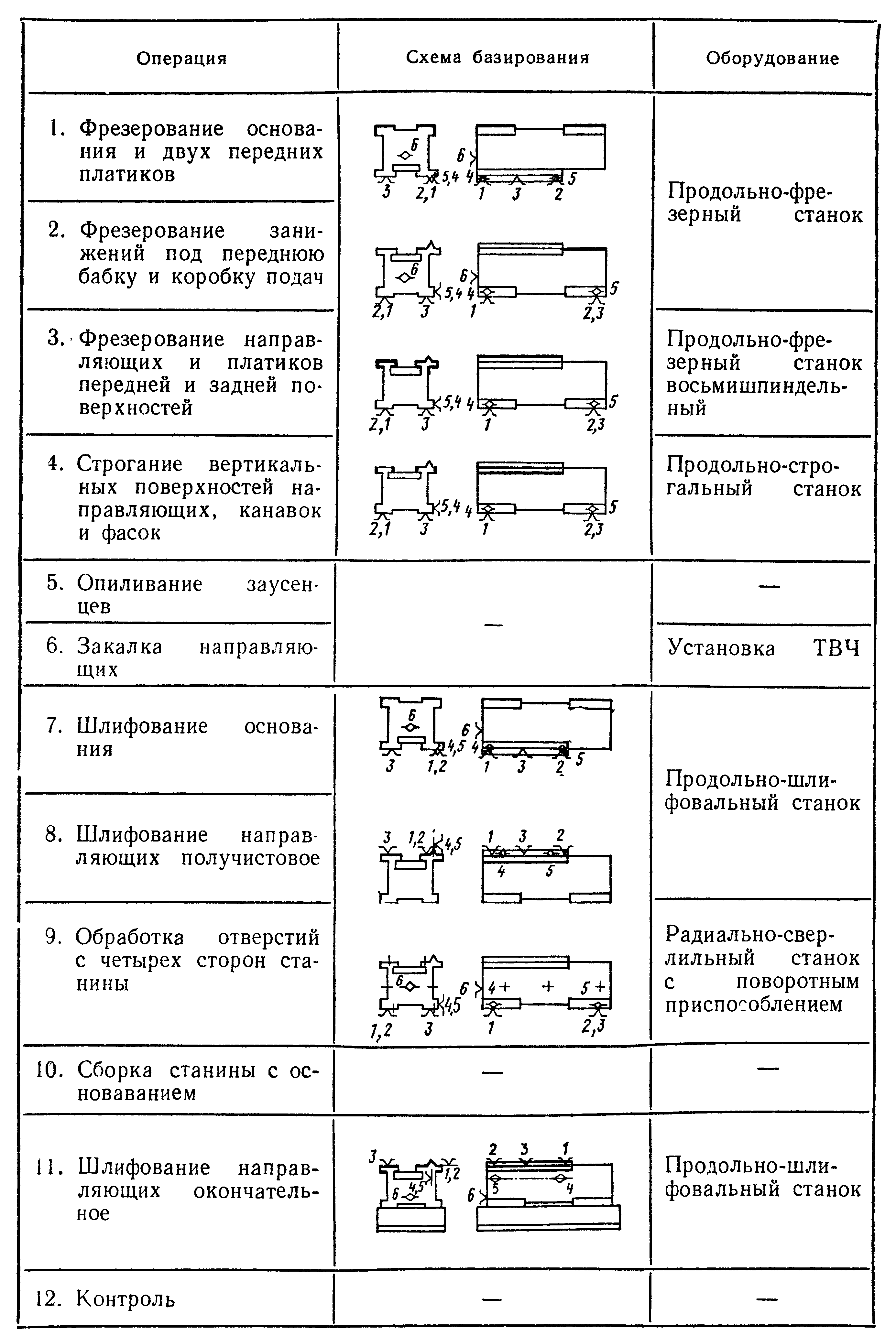

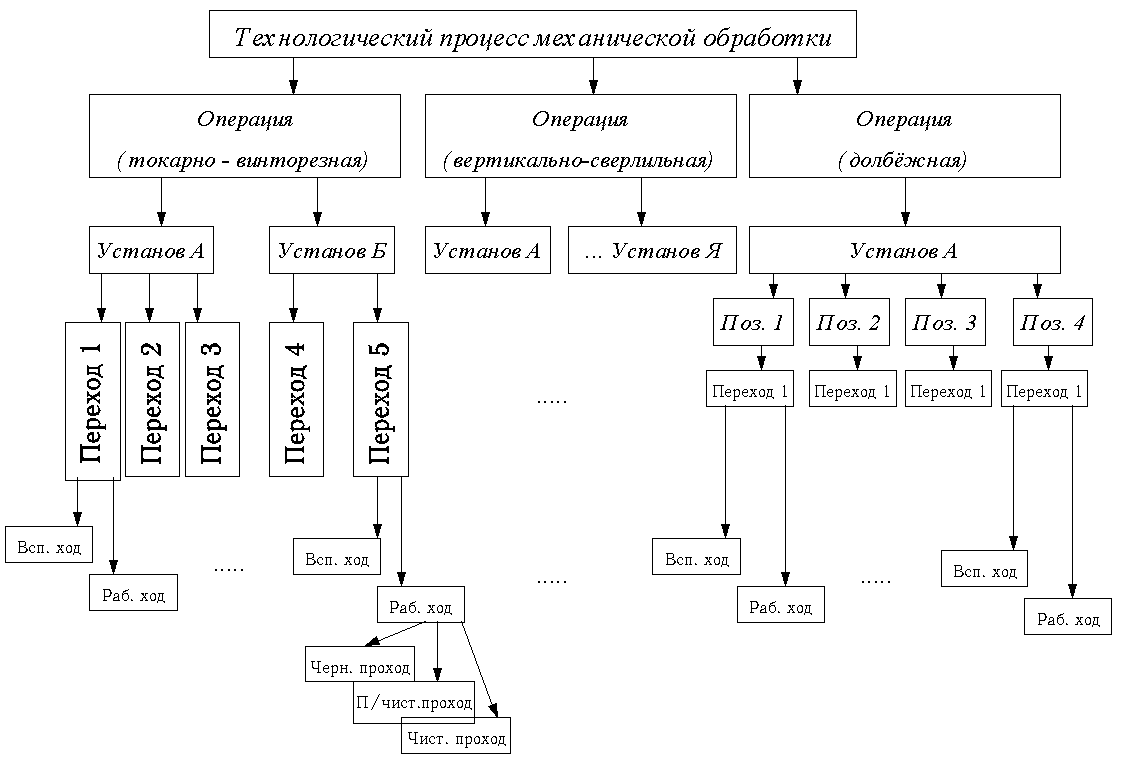

Последовательность выполнения этапов при разработке технологического процесса

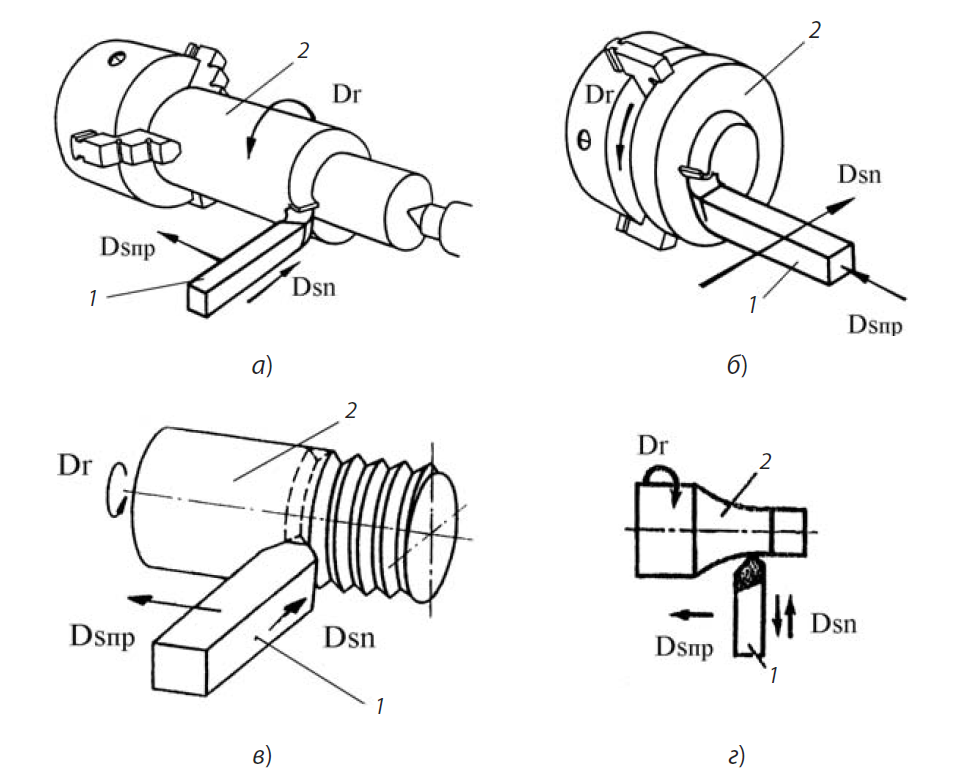

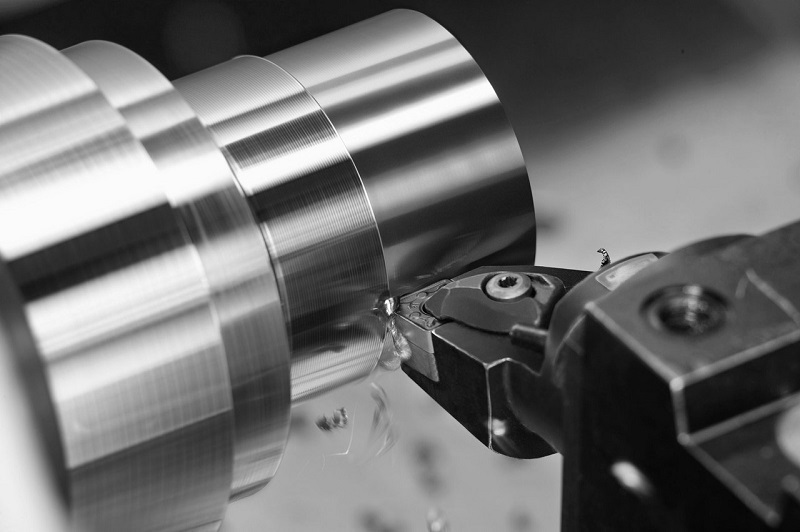

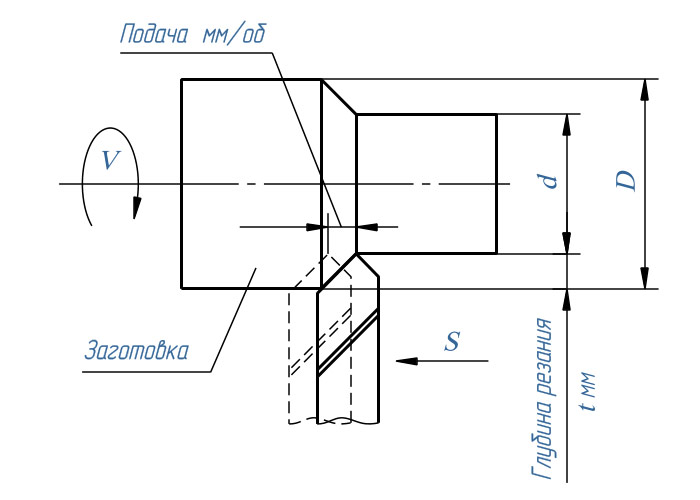

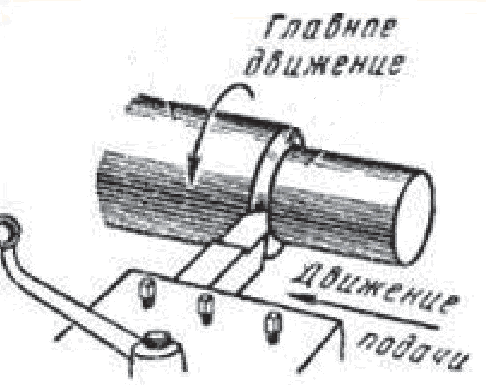

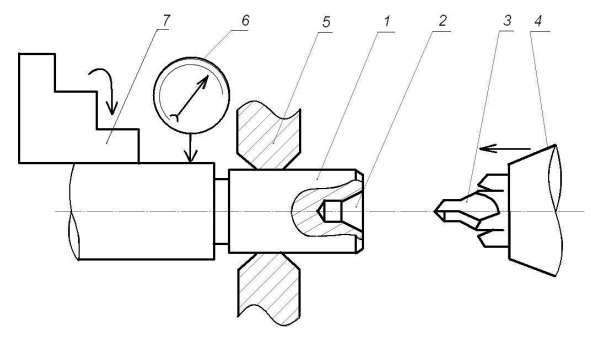

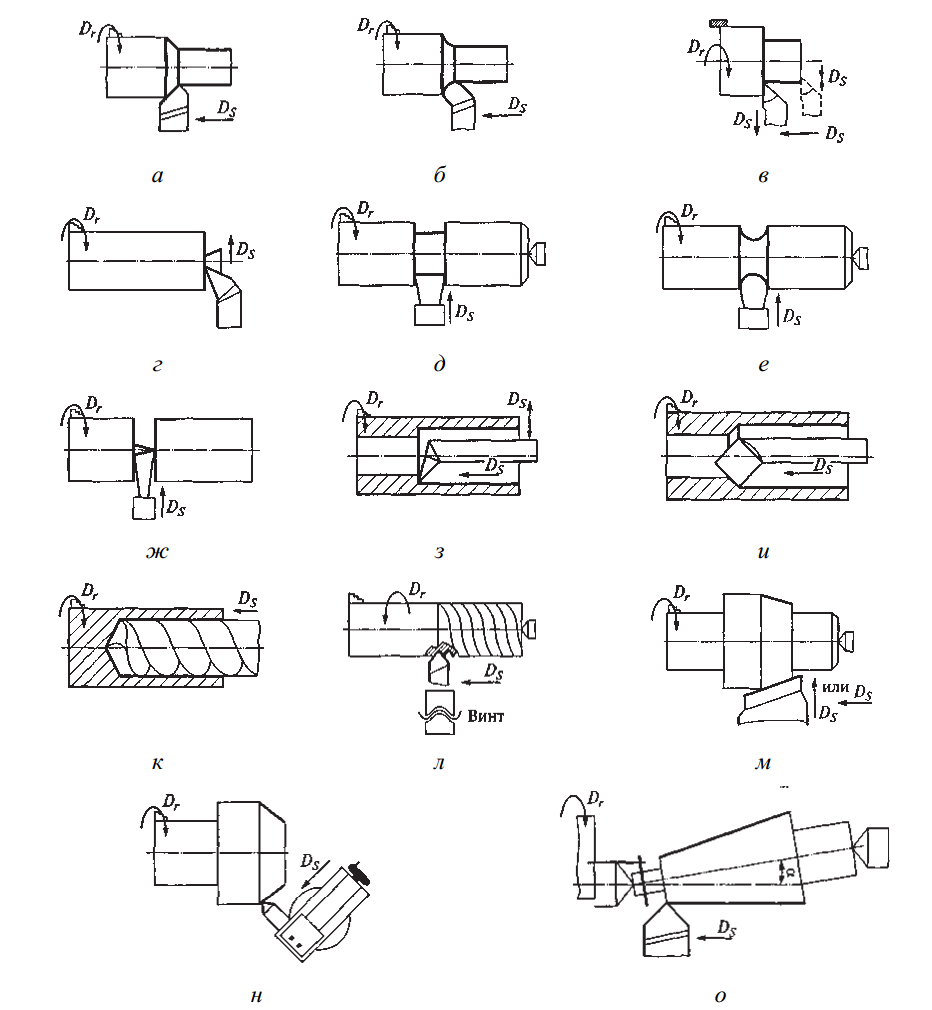

Сущность токарной обработки состоит в формировании поверхности детали инструментом с режущей кромкой, при этом, как правило, происходит вращение заготовки и перемещение резца. Процесс точения достаточно разнообразен по форме и материалам обрабатываемых деталей, типам операций, условиям обработки, требованиям, себестоимости и многим другим факторам. С помощью черновых и чистовых операций, выполняемых на токарных станках с ЧПУ , получают детали различной конфигурации с показателем чистоты поверхности Ra до 1,25, а в некоторых случаях и выше. Точность поверхности зависит от жесткости системы станок-инструмент-деталь, от применяемого инструмента и режимов резания: чем тверже режущая кромка инструмента твердые сплавы, металлокерамика, эльбор, кубический нитрид бора, алмаз и т.

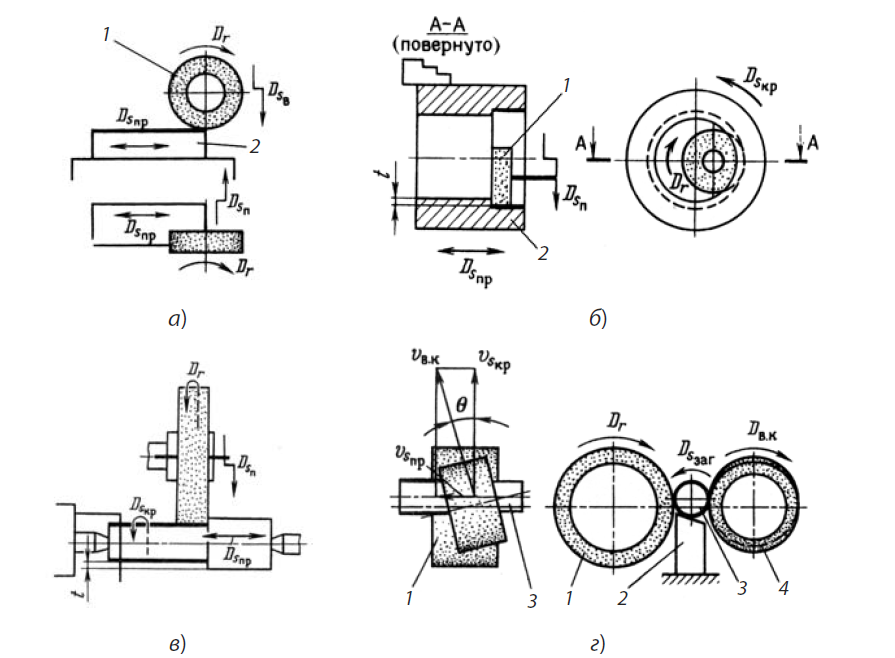

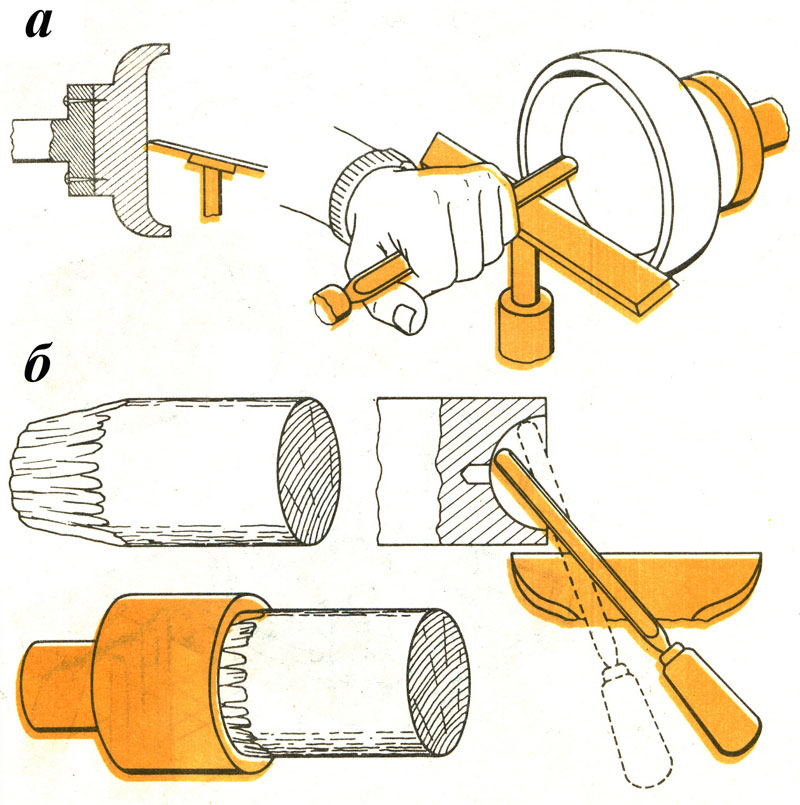

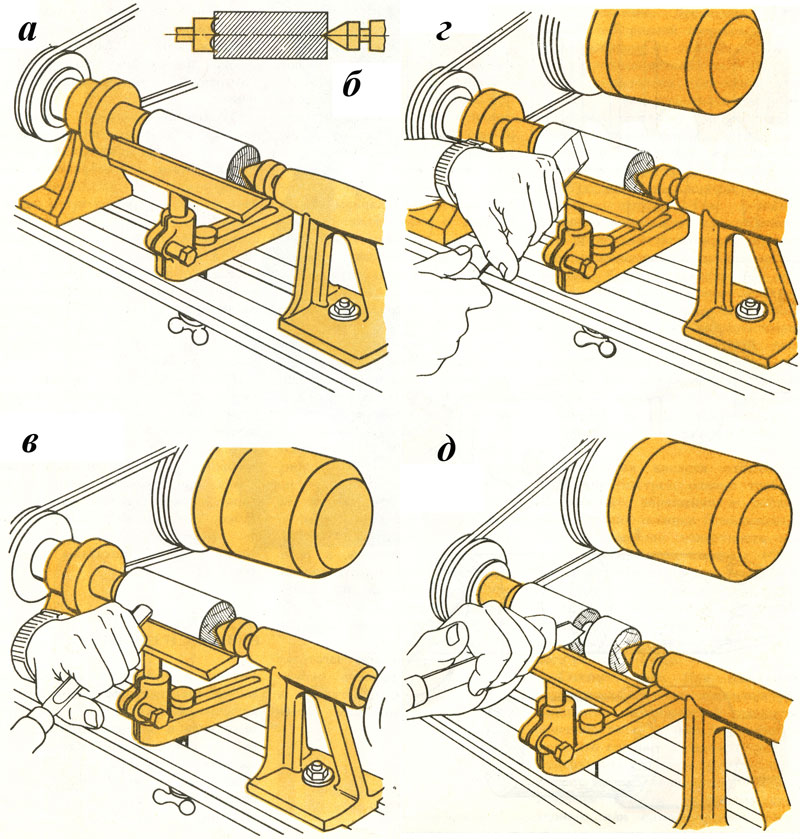

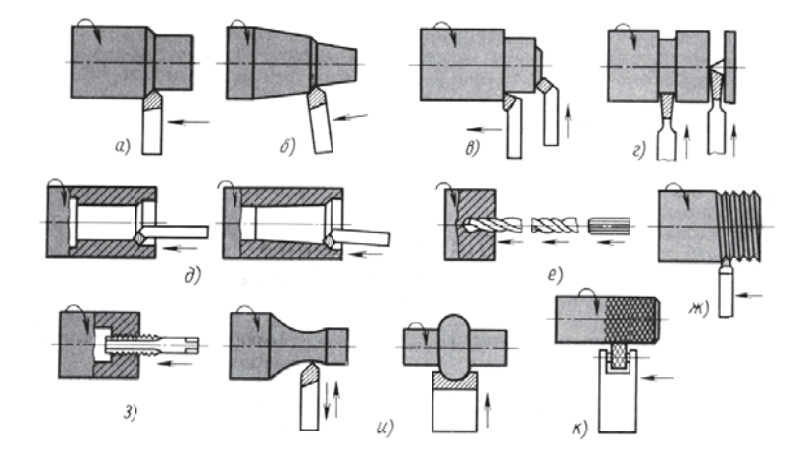

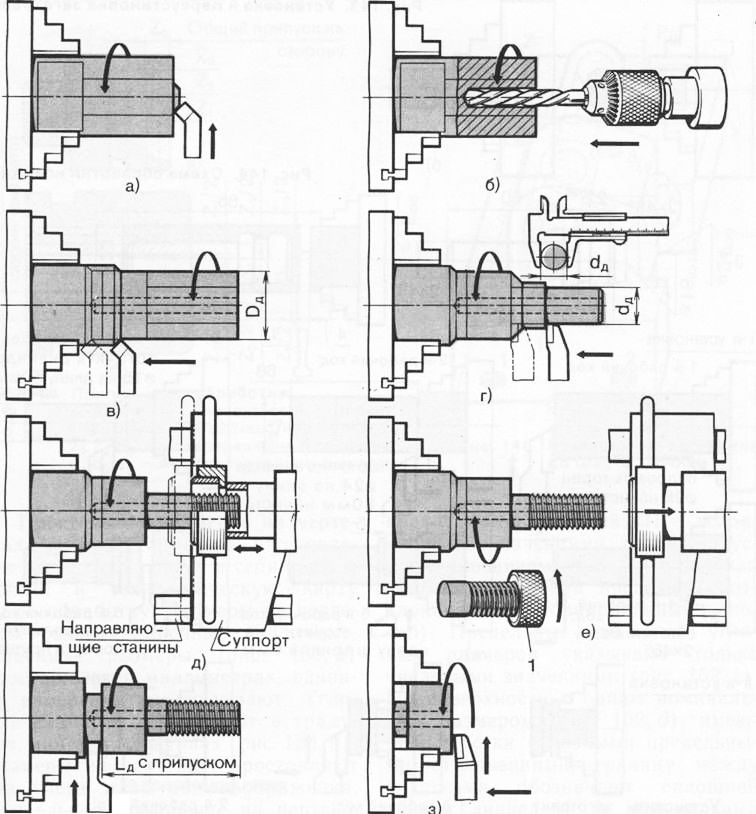

Самым популярным способом обработки заготовок режущими инструментами является токарная обработка. Она используется для получения деталей, представляющих собой тела вращения, симметричные по осям. К ним относятся:. Токарные работы стрелки указывают направления передвижения инструментов и вращения заготовки : а — внешняя обработка поверхностей в форме цилиндра; б — внешняя обработка поверхностей в форме конуса; в — выполнение токарной обработки торцов и уступов; г — выточка пазов, канавок, отрезание части заготовки; д — внутренняя обработка поверхностей в форме цилиндра либо конуса; е — обработка сверлением, зенкерованием и развертыванием отверстий; ж — нарезка резьбы снаружи; з — нарезка резьбы внутри детали; и — обработка фасонины; к — накатка рифленой поверхности.

- Особенности токарной обработки

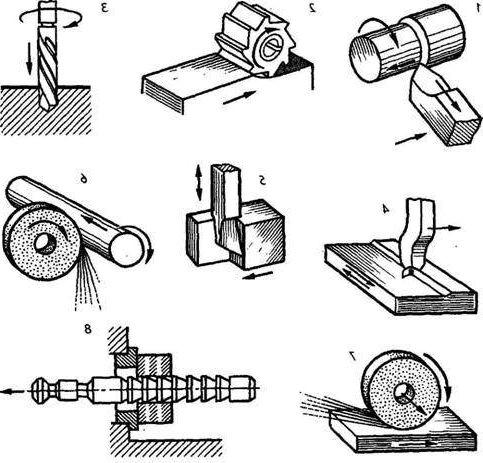

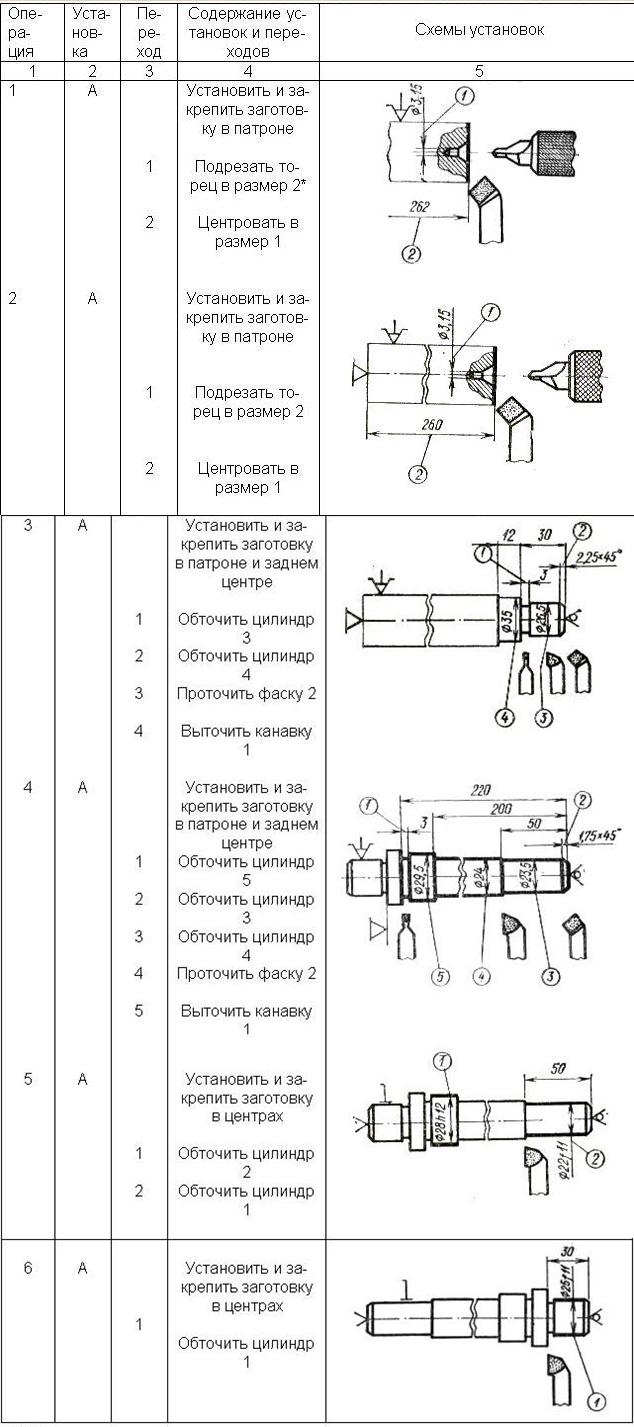

- Подобные работы производятся в следующей последовательности:.

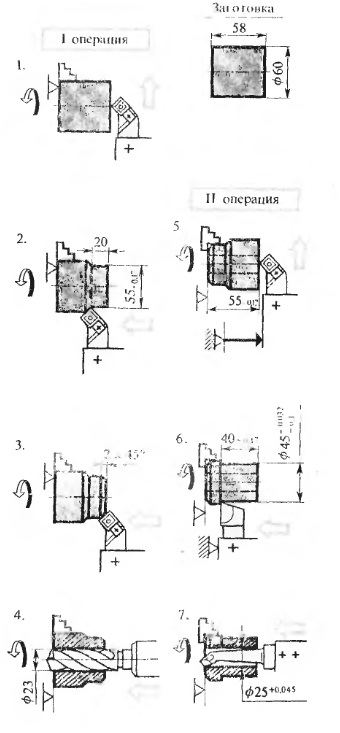

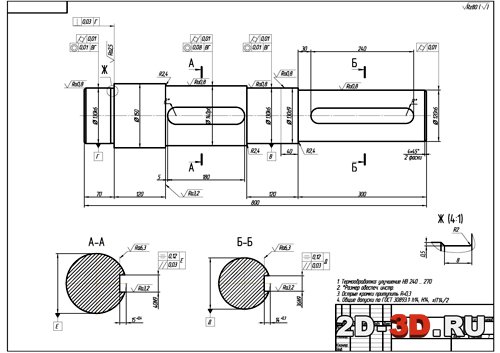

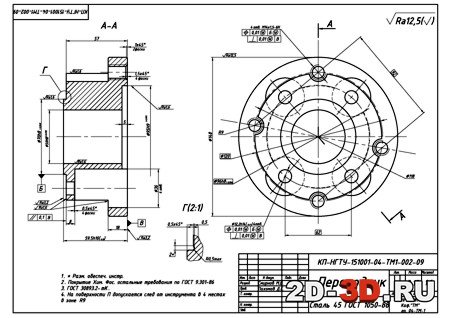

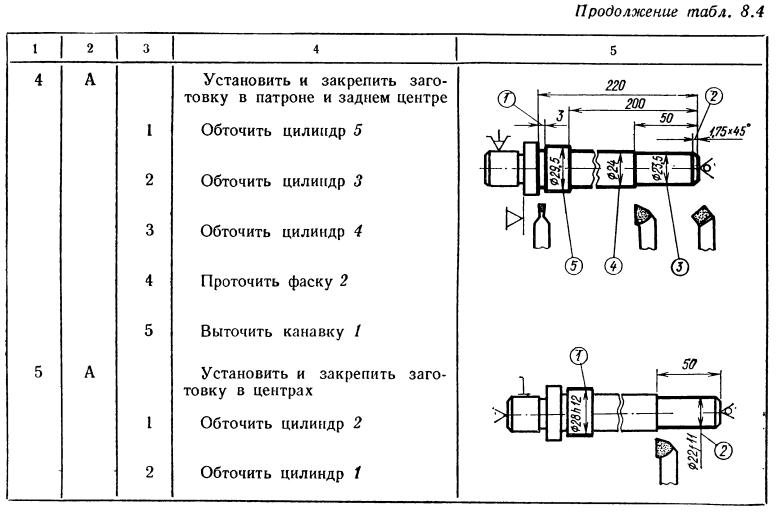

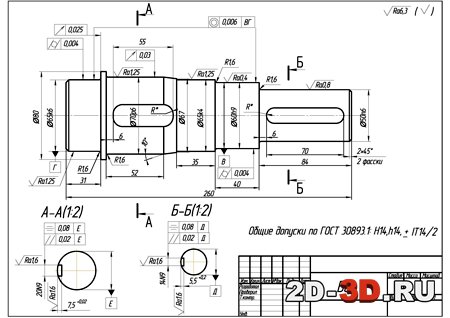

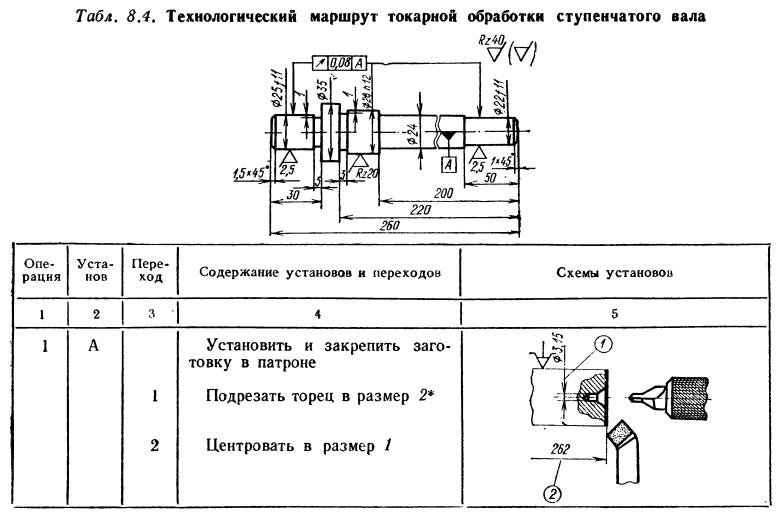

- Технологический процесс изготовления детали.

- Многошпиндельный токарный станок - это оборудование с тремя или более шпинделями для крепления заготовки или инструментов, обрабатывающих заготовку одновременно или последовательно. Многошпиндельный токарный станок - это инновационное оборудование, которое оптимизирует производственные процессы в промышленности, улучшает эффективность производства и становится неотъемлемой частью современных производственных линий.

Токарная обработка деталей - это процесс снятия металлических слоев с заготовки для получения изделия с заданными параметрами. Виды токарного оборудования включают станки с ЧПУ, и основные принципы токарной обработки включают последовательное снятие металлических слоев до достижения нужной формы и размера. Токарная обработка металла заключается в снятии с заготовки лишних металлических слоев до достижения нужной формы и размера. Технологический процесс токарной обработки 20 дней назад 1 просмотр.